指针压力表的安装方式与实操注意事项

指针压力表作为工业现场很常用的压力测量仪表,其安装质量直接影响测量精度、使用寿命及运行安全。以下结合工业场景实操需求,详细梳理核心安装方式、步骤要点及关键注意事项,兼顾通用性与特殊工况适配性,供工程师、运维人员参考。

一、核心安装方式(按连接形式分类)

1. 径向安装(底部连接)

定义

适用场景

常规工业管道(如液压系统、压缩空气管道)、设备本体压力测量;

空间开阔、无需嵌入式安装的场景(如泵体出口、储罐顶部)。

安装步骤

核对接口规格:确认压力表接口螺纹(如 G1/4"、G3/8"、G1/2"、R1/4"、R3/8"、R1/2"、NPT1/4"、M20×1.5)与管道接头匹配,优先选用同规格硬密封接头;

密封处理:在接头螺纹处缠绕 PTFE 生料带(顺时针缠绕 5-8 圈,避开接口端面),或选用与介质兼容的密封垫(如丁腈橡胶垫用于油类,氟橡胶垫用于腐蚀性介质);

固定连接:用扳手夹持压力表接口六角部位(避免直接拧动表壳,防止内部机芯损坏),顺时针拧紧至密封面贴合,扭矩控制在 15-25N・m(根据螺纹规格调整,避免过紧导致螺纹变形);

安装后检查:连接完成后轻摇表壳,无松动或泄漏,表盘无倾斜。

典型应用

2. 轴向安装(背部连接 / 面板安装)

定义

适用场景

控制柜、仪表盘嵌入式安装(如自动化控制系统操作台);

管道密集、空间受限的场景(如液压站集成面板);

需要统一表盘朝向的批量安装场景。

安装步骤

面板开孔:根据压力表法兰尺寸(如 φ100mm 表盘对应开孔 φ98±0.5mm),在面板上钻孔,确保孔壁光滑无毛刺;

固定表体:将压力表从面板正面嵌入,背部用锁紧螺母或法兰螺栓固定(带边型号需加装橡胶垫圈,防止面板划伤并增强密封);

管道连接:通过软管或硬管将压力表接口与测量点连接,预留一定弯曲余量,避免管道应力传递至表体;

水平校准:调整表盘角度,确保指针零位水平,读数清晰。

注意

3. 法兰安装(大口径 / 特殊介质适配)

定义

适用场景

压力≥40MPa 的高压工况(如液压系统主油路);

介质粘稠、易结晶(如化工反应釜浆料)或腐蚀性强(如盐酸、烧碱溶液),需避免螺纹密封泄漏;

卫生级场景(如食品饮料、制药行业,采用快装法兰,符合 FDA 标准)。

安装步骤

法兰匹配:确认压力表法兰规格(如 PN16、DN25)、密封面类型(突面 RF、平面对焊 FF)与管道法兰一致;

密封选型:根据介质特性选用垫片(如 PTFE 垫片用于腐蚀性介质,金属缠绕垫用于高温高压),垫片尺寸与法兰密封面匹配;

对齐紧固:将压力表法兰与管道法兰对齐,均匀拧紧螺栓(对角交叉拧紧,扭矩一致),避免法兰变形;

隔离保护:腐蚀性介质需在法兰与压力表之间加装隔离罐(填充隔离液,如甘油 + 乙醇混合液),防止介质直接接触表内机芯。

典型应用

4. 支架安装(远距离 / 振动场合)

定义

适用场景

测量点振动剧烈(如压缩机出口、泵体附近),需减震缓冲;

测量点温度过高(如蒸汽管道),需通过导压管散热;

压力表需远离危险区域(如防爆车间,将表体安装在安全区)。

安装步骤

支架固定:将金属支架(角钢或专用仪表支架)焊接或螺栓固定在稳固的墙体 / 设备支架上,确保支架无晃动;

导压管布置:选用 φ6-φ10mm 的无缝钢管或 PTFE 管作为导压管,长度控制在 1-5m(过长易积气 / 积液),水平段坡度≥1:10(便于排污 / 排气);

减震处理:在压力表与支架之间加装橡胶减震垫,导压管两端采用柔性接头(如金属软管),减少振动传递;

冷凝 / 隔离:高温介质(>100℃)需在导压管中段安装冷凝弯(U 型或环形),容积≥压力表内腔容积的 3 倍,防止高温直接损坏表内密封件。

二、关键安装注意事项(按安装流程分类)

1. 安装前准备:3 项核心核对

(1)型号与工况适配性核对

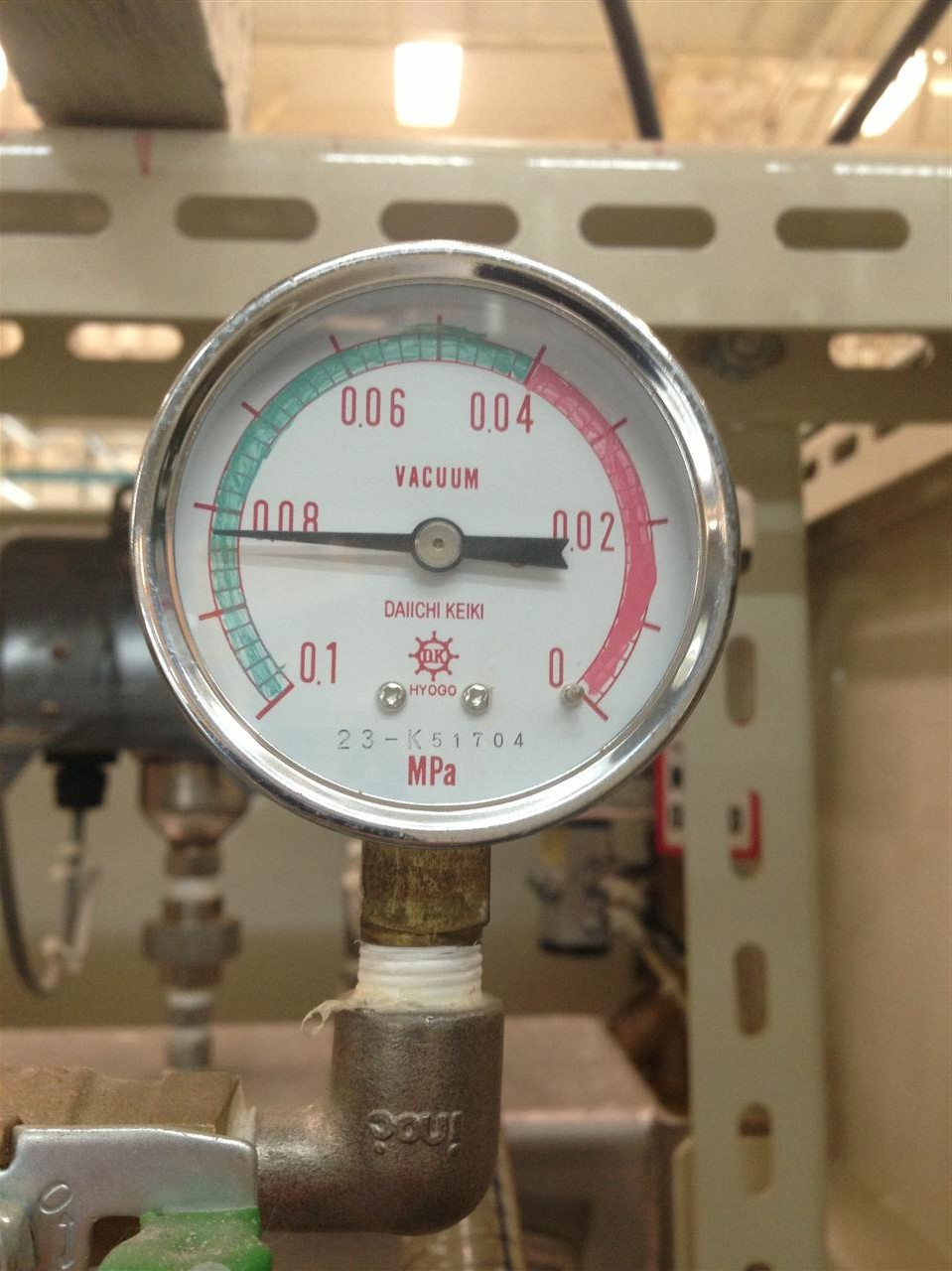

压力范围:压力表量程需为测量介质Max.压力的 1.5-2 倍(如正常工作压力 0.6MPa,选用量程 0-1.0MPa 的压力表),避免过载损坏;

介质兼容性:确认压力表接触介质的部件材质(如弹簧管材质 316L、膜片材质哈氏合金)与介质匹配(如强酸介质需选用 PTFE 衬里或哈氏合金材质);

环境适配:振动场合选用耐震型(充油式)压力表,防爆区域选用带 ATEX/IECEx 认证的防爆型,卫生场合选用零死角、易清洗的卫生型(符合 3A/FDA 标准)。

(2)配件完整性检查

常见适配零件:接头、密封垫 / 生料带、扳手(建议用扭矩扳手)、导压管(如需)、冷凝弯、减震器、隔离罐(特殊介质);

配件质量:密封垫无破损、老化,接头螺纹无毛刺,导压管无锈蚀、变形。

(3)测量点选择

避开湍流区域:选择管道直线段(距离阀门、弯头、三通≥5 倍管道直径),避免局部压力波动影响测量;

优先上游安装:测量液体压力时,接口位于管道下半部(避免气泡进入);测量气体压力时,接口位于管道上半部(避免冷凝液进入);

便于操作维护:安装位置需预留≥30cm 的观察空间,表盘高度与视线平齐(1.5-1.8m),避免高空或狭窄区域安装。

2. 安装过程:6 个实操要点

(1)密封可靠:防止泄漏与介质污染

螺纹密封:生料带仅缠绕螺纹部分,端面密封需用密封垫(禁止生料带进入介质通道,避免堵塞压力表);

密封材质:油类介质用丁腈橡胶垫,高温介质(>120℃)用石棉垫或金属垫,腐蚀性介质用氟橡胶垫或 PTFE 垫;

避免过紧:螺纹连接扭矩过大易导致接口变形、密封面损坏,建议用扭矩扳手控制(M20×1.5 螺纹扭矩 18-22N・m)。

(2)防止介质直接损伤表体

高温介质:必须安装冷凝弯(如蒸汽管道),使高温介质冷却后再进入压力表,避免机芯密封件老化、弹簧管变形;

粘稠 / 结晶介质:加装隔离罐(填充隔离液,如甘油、硅油),或选用膜片式压力表(膜片直接接触介质,避免堵塞);

腐蚀性介质:采用 “隔离安装"(隔离罐 + 兼容材质压力表),禁止普通碳钢材质压力表直接接触强酸、强碱。

(3)减少振动与应力影响

振动场合:安装减震器(如橡胶减震接头、弹簧减震支架),选用充油耐震型压力表(如 AFRISO D8 系列充甘油压力表),避免指针抖动、机芯磨损;

管道热胀冷缩:导压管需预留伸缩余量,或采用波纹管接头,防止管道变形传递至压力表接口,导致螺纹松动;

表体固定:避免压力表悬空安装(无支架),长期振动易导致接口断裂。

(4)排气与排污:保证测量准确

气体介质:压力表安装完成后,打开排气阀(或松动接头)排出导压管内空气,避免气堵导致测量滞后;

液体介质:测量前需排出导压管内气泡,定期打开排污阀清理沉淀杂质(如液压油中的铁屑),防止堵塞接口;

排污口设计:测量含杂质介质时,压力表接口应朝向水平或向下,便于排污(避免朝上导致杂质堆积)。

(5)零位校准:安装后必做步骤

静态校零:压力表安装完成后,在无压力状态下,检查指针是否对准零刻度线,偏差超过 ±1% 量程时,通过表壳顶部调零旋钮校准;

动态验证:通入已知压力源(如标准压力泵),验证指针指示值与标准值的误差(≤精度等级允许范围,如 1.6 级允许误差 ±1.6% 量程)。

(6)安全防护:特殊工况强化措施

高压工况(>10MPa):在压力表前安装安全阀(起跳压力为压力表量程的 1.1 倍),防止超压损坏仪表;

防爆区域:选用防爆型压力表(如隔爆型 dIIBT4),接线盒(若带电接点)需符合防爆等级,避免产生电火花;

户外安装:加装防雨罩(IP65 及以上防护),避免日晒雨淋导致表壳老化、玻璃破裂。

3. 安装后维护:3 项日常要点

(1)定期校准

校准周期:一般工况每年校准 1 次,关键工况(如化工反应釜、锅炉)每 6 个月校准 1 次,采用标准压力校验仪(如 AFRISO PGA-4 套装);

校准项目:零位误差、量程误差、线性误差,校准结果需记录存档,不合格仪表及时更换。

(2)清洁与检查

日常清洁:用干布擦拭表盘玻璃及表壳,避免介质残留腐蚀;

定期检查:每月检查接口密封情况(无泄漏)、指针灵活性(无卡滞)、表壳是否破损(耐震型充油表无漏油)。

(3)故障处理

指针卡滞:多为介质杂质进入机芯或弹簧管变形,需拆卸清洗(粘稠介质需先排空隔离液),无法修复则更换;

测量偏差大:可能是导压管堵塞、密封泄漏或零位漂移,依次检查排污、密封,重新校零;

表壳内结露:多为环境湿度大或温差导致,需加装防潮装置(如干燥剂),或更换密封性能更好的压力表(IP67 防护)。

三、特殊工况安装强化方案

| 特殊工况 | 核心风险 | 安装强化措施 |

|---|---|---|

| 高温介质(>200℃) | 表体老化、弹簧管失效 | 安装双层冷凝弯 + 散热片,选用高温型压力表(弹簧管材质 Inconel 合金),导压管长度≥3m |

| 强振动(如压缩机) | 指针抖动、机芯磨损 | 减震支架 + 金属软管,充油耐震型压力表(充硅油 / 甘油),接口加装橡胶减震垫 |

| 腐蚀性介质(如盐酸) | 表体腐蚀、泄漏 | 隔离罐(填充隔离液)+ 哈氏合金 / PTFE 材质压力表,密封垫选用氟橡胶,定期更换隔离液 |

| 卫生级场景(制药) | 介质污染、细菌滋生 | 快装法兰 + 卫生型压力表(零死角设计),安装后用蒸汽灭菌,避免螺纹密封(易积污) |

| 防爆区域(化工车间) | 爆炸风险 | 隔爆型压力表(ATEX 认证),接线盒密封,避免在压力表附近进行焊接等动火作业 |

四、安装核心原则总结

介质兼容:材质、密封件必须适配介质(温度、腐蚀性、粘度),避免 “小材大用";

位置合理:远离湍流、振动、高温源,便于观察、操作、校准;

密封可靠:螺纹 / 法兰密封需匹配工况,防止泄漏与介质污染;

防护到位:高温加冷凝、振动加减震、腐蚀加隔离、户外加防护;

校准及时:安装后校零,定期校准,确保测量精度。